ジャッキアップバーと車検の関係を整理したい方に向けて、まずジャッキアップバーとは何かをわかりやすく説明し、フロント付近での扱い方や注意点、86やZ33、ロードスターといった車種ごとの考え方まで俯瞰して解説します。

自作やワンオフの可否とリスクにも触れ、ジャッキアップポイントはどうやって探しますか?という疑問にメーカー資料の読み方や現車確認のコツで答えます。

さらに、ジャッキアップは安全ですか?という不安に対して、取扱説明書や整備書で推奨される手順に沿った安全確認の考え方を示し、車検適合に近づける実務的な視点を提供します。

■本記事のポイント

- 車検に向けたジャッキアップバーの基礎と適合条件

- 主要車種例とフロント周辺での配慮点

- 自作やワンオフの選択基準と注意点

- 検査前点検と安全な運用の流れ

ジャッキアップバーと車検で確認すべき基礎知識

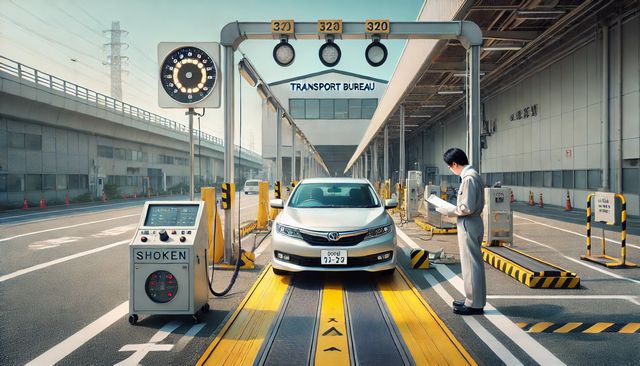

ジャッキアップバーは、車両を安全に持ち上げるための補助装置であり、車検の適合可否にも直結する重要なパーツです。

正しい知識を持たずに取り付けや使用を行うと、車体の変形や検査不合格といったリスクを招く恐れがあります。

そこで本章では、ジャッキアップバーの基本的な役割から始め、正しいジャッキアップポイントの見つけ方、安全性を確保するための手順、さらにフロント部分での注意点や車種別の事例までを詳しく解説します。

基礎を理解すれば、実際の作業や車検対策に大きく役立てることができるでしょう。

ジャッキアップバーとは基本を解説

ジャッキアップバーは、車両のサイドシルやフロア補強部に取り付けることで、指定された位置から安定して車体を持ち上げるための補助部品です。

通常はスチールやアルミ合金などの強度材で作られ、純正の補強部位を延長するような形状や、フレームや補強メンバーにステーを介してボルトオンで固定する構造が主流となっています。

車両の剛性や荷重分散を考慮して設計されるため、特にメンテナンス作業や車検前点検を効率的かつ安全に行うために役立ちます。

一般的なジャッキアップ作業では、ジャッキを特定のポイントに当てて車体を持ち上げますが、局所的に力が集中するとボディの歪みや塗装の剥がれにつながるリスクがあります。

ジャッキアップバーを使用することで荷重が広範囲に分散され、サイドシルの局所変形を避けられる点が大きな利点です。

また、アフターパーツメーカーによっては、車種専用設計のバーを提供しており、装着性や強度が十分に検証されています。

車検に適合するか否かは、取り付け位置や固定方法、最低地上高や外部突起に関する基準を満たしているかどうかで判断されます。

国土交通省の自動車検査基準(出典:国土交通省「自動車検査独立行政法人」)では、最低地上高は9センチメートル以上を確保することが求められており、この条件を満たさない場合には不適合とされる可能性があります。

また、ブレーキや燃料配管などの安全装置に干渉していないかも必須の確認事項です。

取り付けの基本観点

ジャッキアップバーの設計と装着において重要となる観点を以下に整理します。

●取り付け面の強度を確認し、溶接部や補強部位に沿った固定を行うこと

●ボルト径や本数を適切に選び、規定トルクで締結すること

●接触面の当たり方を均一にし、荷重をバランス良く分散させること

●防錆処理や塗装を施し、長期的に強度を維持できること

●ジャッキ受け部の形状精度を確保し、作業時のずれや滑りを防止すること

これらを的確に押さえることで、車両の安定性が高まり、車検においても安全性の裏付けとなります。

ジャッキアップポイントはどうやって探しますか?

ジャッキアップポイントは、車両の取扱説明書や整備書に記載された指定位置を必ず確認することが推奨されます。

メーカーごとに異なるものの、多くはサイドシル内側の補強リブやフロアクロスメンバーといった高強度の構造部に設けられています。

ここは車体荷重を支えやすい場所であり、間違った位置でジャッキを当ててしまうと、フロアの凹みや変形につながる恐れがあります。

最近の車両では、樹脂製アンダーカバーやエアロパーツによってジャッキアップポイントが見えにくいケースも少なくありません。

その場合は、カバーの固定方法を確認し、必要に応じて取り外して目視で構造部を確認することが有効です。

特に低車高車両では、作業性の観点からローダウン対応ジャッキやジャッキアップバーが重宝されます。

ジャッキアップバーを用いる場合は、荷重が指定ポイントから無理なくバー全体に伝達される設計が求められます。

スポット溶接の列や補強プレートの有無、折り返し溶接部の強度ラインなどを基準に、荷重分散を想定した取り付けを行うことが不可欠です。

荷重が薄板部分や樹脂部材に集中すると、破損や事故につながる可能性があるため、図面と実車を照合して位置を決めることが推奨されます。

ジャッキアップは安全ですか?

ジャッキアップ作業の安全性は、正しい手順と設備の適切な使用によって確保されます。

多くのメーカーの取扱説明書には、平坦で硬い路面で作業すること、純正指定ポイントを必ず用いること、輪止めを使用して車両の前後移動を防ぐことが明記されています。

さらに、油圧ジャッキは車両を持ち上げるための道具であり、そのまま車両を支えるためのものではないとされています。

車体を安定的に保持するためには、リジッドラック(通称ウマ)を必ず併用することが推奨されています。

ジャッキアップバーを使用する場合は、以下の点を重点的に確認することが大切です。

●バーの受け形状がジャッキのサドル形状と適合しているか

●ゴムパッドや滑り止め材を用いて、車体との摩擦を確保できているか

●持ち上げ後に支持点(ウマ)の配置が適切かどうか

●ブレーキホースや燃料配管に接触していないかを再点検すること

以上の観点を踏まえ、標準的な安全手順と確認作業を積み重ねることで、車両整備における安全性は高い水準に維持できると考えられます。

特に、近年はDIY整備が増えている背景もあり、作業中の事故を防ぐための基礎知識として非常に重要です。

フロント部分での使用に注意

フロント側でジャッキアップバーを使用する場合、車体構造が複雑である点に特に配慮が必要です。

樹脂製のアンダーカバーやエアロパーツ、さらにラジエーター下部の支持構造やクロスメンバーなどが密集しているため、バーの設置位置や固定方法を誤ると部品同士の干渉が起きやすくなります。

特に冷却系統や補機ベルト付近はクリアランスが限られており、作業前に十分な確認を行うことが求められます。

牽引フックやサービスホールといった車両側の備え付け部品に干渉しないかも重要なチェックポイントです。

これらの部分にジャッキアップバーが接触すると、耐久性や車検適合性に悪影響を与える可能性があります。

また、段差を乗り越える際や急な勾配を走行する際に、ジャッキアップバーが路面に擦らないかどうか、最低地上高を測定して事前に評価することが欠かせません。

さらに、フロント部分は車両重量配分の影響を強く受けるため、後部よりも荷重が大きくなりがちです。

受け面積を十分に確保し、局所的な応力が集中しないように設計することで、たわみや歪みを防ぐことができます。

締結時には規定トルクを必ず遵守し、再使用が認められていないナットやボルトを流用しないことも整備上の鉄則です。

これらを守ることで、フロント側でのジャッキアップ作業を安定して実施できるようになります。

86での使用例と車検時の留意点

トヨタ86はスポーツカーとして人気が高く、ジャッキアップ作業や車検整備の場面でもしばしば対象となります。

86の構造上、サイドシル内側の補強部やフロアクロスメンバー付近がジャッキアップの指定ポイントになりやすいとされていますが、同時にエキゾースト配管やサイドスカートとのクリアランスに注意を払う必要があります。

特にローダウン仕様やエアロパーツを装着している車両では、ジャッキアップバーがわずかな張り出しでも干渉するリスクがあるため、現車に合わせた調整が欠かせません。

地上高に関しては、もともと余裕が少ない車種であるため、バーの厚みやブラケットの寸法を最小限に抑えることが推奨されます。

段差や輪止めとの相性を実際に試し、問題がないかどうかを確認する工程も有効です。

さらに、車検の際には取り付け方法の確実性が重視されます。

固定が不十分な場合や、溶接痕が荒れている場合、鋭利な突起が残っている場合は、検査官から指摘される可能性が高まります。

そのため、面取りや塗装仕上げを丁寧に行い、鋭角部を排除することが求められます。

加えて、車検適合を考える際には最低地上高や外部突起の基準を満たす必要があります。

国の基準で定められている最低地上高9センチメートルを下回らないかどうかは、特に注意深く測定しておくべき要素です。

これらを踏まえると、86にジャッキアップバーを導入する際は、個体ごとの外装パーツ構成や車高の状況に合わせた柔軟な対応が、整備と車検通過の成否を左右すると言えます。

ロードスターでの適合性と活用法

ロードスターは軽量かつオープンボディという特徴を持つため、ジャッキアップ時のボディねじれが他車種と比べて体感しやすい傾向があります。

このため、純正で指定されているポイントを基準にジャッキアップバーを設計することで、荷重が適切に分散し、車両の安定性を確保しやすくなります。

特にサイドシル内部の補強構造を意識することで、作業時の車体歪みを抑えられる効果があります。

また、ロードスターは排水穴やサービスホールがサイドシル内部に配置されていることが多く、これらを塞がないような取り付けが求められます。

排水経路を遮断すると、雨水や結露によって錆が進行しやすくなるため、長期的な車両コンディションの維持に悪影響を与える可能性があります。

そのため、装着前には車両下部の構造を入念に確認することが不可欠です。

さらに、幌の開閉や補機の取り回しへの影響が出ないように、バーの形状や位置決めを工夫する必要があります。

リフトを使用する場合は、受けアタッチメントとバーが干渉しないかを事前に点検しておくことが有効です。

これらの条件を満たせば、ロードスターにおけるジャッキアップバーは、日常の整備性を高める実用的な装備として活用できると考えられます。

ジャッキアップバーと車検対応の選び方と活用法

ジャッキアップバーは車検における適合性だけでなく、整備性や安全性にも直結するため、どのような製品を選び、どのように活用するかが大きなポイントになります。

Z33のように車体構造が独特なモデルでは取り付け方に特有の注意点があり、自作やワンオフ製作を検討する場合には利点とリスクの両面を理解する必要があります。

また、市販品との違いや車検で求められる基準を把握することで、自分の環境に合った最適な選択肢が見えてきます。

本章ではそれぞれの選択肢を詳しく掘り下げ、実際の導入や検査対策に役立つ知識を解説していきます。

Z33に適した設置と注意点

日産フェアレディZ33は、フロアトンネルの形状や前後メンバーの配置が独特であり、ジャッキアップバーを設置する際には他車種以上に配慮が求められます。

特に排気系のレイアウトと最低地上高の確保は両立が難しく、適切な設計を行わなければ、段差通過時の接触や車検不適合のリスクが高まります。

Z33のようなスポーツカーは最低地上高がもともと低めに設定されており、ジャッキアップバーの厚みや取り付けブラケットの位置次第で、容易に基準値(9センチメートル)を下回る恐れがあります。

そのため、取り付けにあたっては複数の純正ボルトポイントを利用したステー方式を用い、荷重を広い面で受けられるように工夫することが推奨されます。

受け部の形状を面支持にすることで、局所的な応力集中を防ぎ、車体剛性を損なうリスクを減らすことが可能です。

設置時のチェックポイントとしては、以下が挙げられます。

●車体中心線からの左右バランスを考慮し、荷重が偏らないようにすること

●ステップやエアロパーツとの段差を測定し、干渉が起きないよう調整すること

●段差やスロープを越える際に接触の余裕があるかを実走で検証すること

さらに、Z33は配管やハーネスの取り回しがタイトであり、クランプ位置を変更する必要が出る場合もあります。

保護スリーブを追加し、固定具の再利用が安全かどうかを必ず確認してください。

最後に、持ち上げからリジッドラックへの支持移行がスムーズに行えるか、実走行中の異音や接触がないかを実地テストで確かめることが、仕上がりの良否を左右します。

自作ジャッキアップバーの利点とリスク

ジャッキアップバーを自作する最大の利点は、車両ごとの寸法に最適化できる点にあります。

既製品では対応しきれない特殊な車高調整やエアロ装着車でも、自作であれば必要寸法に合わせて設計可能です。

また、コスト面でも、市販品と比較して安価に仕上げられるケースが多く、材料費と加工費を抑えることで予算に応じた製作が行えます。

材料には鋼材やアルミ材が用いられ、板厚は3?6ミリ程度が一般的です。

受け部の幅を広げたり、ゴムパッドを追加することで荷重の分散性を高める工夫も可能です。

こうした自由度の高さは、自作の大きな魅力だと言えます。

しかし同時に、リスクも見逃せません。

代表的なリスクは以下の通りです。

●設計段階で強度解析が不十分なまま製作すると、応力集中による変形や破損を招く可能性がある

●塗装や防錆処理を怠ると、短期間で錆が進行し、耐久性が大幅に低下する

●ボルト選定を誤った場合、走行中に緩みや脱落が発生する危険がある

●車体に穴開けや溶接を行う際、防錆処理を怠ると腐食の原因となる

多くの整備指針では、車体への新規穴開けや溶接を伴う作業について、必ず防錆剤の塗布や配管・電装部品とのクリアランス確保を求めています。

要するに、自作を成功させるには設計図の作成から試作品製作、荷重試験、防錆処理までを一貫して管理できる技術力と設備が必要であり、それを満たせない場合は実用性に不安が残ると考えられます。

自作で押さえるチェックポイント

●設計図を用いて寸法と固定位置を明確化すること

●固定点の強度を評価し、必要なら補強板を追加すること

●角部を面取りし、塗装や亜鉛メッキなどの防錆処理を施すこと

●受け面に滑り止めを設け、ジャッキ作業中のずれを防ぐこと

●組み付け後には必ず増し締め計画を立て、走行後の再確認を実施すること

これらを段階的に実行することで、自作品の信頼性を一定水準に引き上げることが可能です。

ワンオフ製作と市販品の比較

ジャッキアップバーを導入する際、選択肢として挙げられるのがワンオフ製作と市販品の購入です。

両者には明確な特長があり、用途や作業環境によって適した選択肢が変わります。

ワンオフ製作は、現車合わせによる自由度の高さが最大のメリットです。

特に個体差の大きい車両や、カスタムパーツを多数装着している車両に適しており、干渉回避や最適な地上高確保が可能です。

その一方で、依頼先の技術力や製作環境に強く依存するため、信頼できる業者を選ぶ必要があります。

一方、市販品は設計・検証が標準化されているため、一定の品質と信頼性が担保されています。

説明書や付属品も整っているため、比較的短時間で取り付けが完了する点も魅力です。

特に初めてジャッキアップバーを導入するユーザーや、時間を優先したいケースには適しています。

以下に両者の比較をまとめます。

| 観点 | ワンオフ | 市販品 |

|---|---|---|

| 合わせ込み | 現車最適化で高いフィット感 | 汎用性重視で個体差の吸収に限界 |

| 設計検証 | 依頼先の技術力に依存 | 製品テストや実績が参照可能 |

| コスト | 仕様次第で幅が大きい | 価格は明確で予算計画が立てやすい |

| 取付難度 | 現車加工や調整が発生しやすい | 取付手順書と付属金具で作業がしやすい |

| 車検適合 | 形状や地上高次第で個別判断 | 過去装着実績が参考になりやすい |

この比較からわかるように、時間や工具、検証リソースを十分に確保できる場合にはワンオフ製作が有力な選択肢となり、逆に短時間で確実な適合を得たい場合には市販品の導入が適していると考えられます。

車検で求められる基準と確認方法

ジャッキアップバーを車両に装着した場合、車検ではいくつかの観点で評価が行われます。

具体的には、最低地上高、外部突起の有無、灯火類や排気系への影響、固定強度、鋭利なエッジ処理などがチェック項目に含まれます。

これらは道路運送車両の保安基準に基づいて判断され、検査官は目視確認や実測を通じて適合の可否を決定します。

最低地上高については、地面から車体の最も低い部分までの距離が9センチメートル以上であることが基本基準とされています。

この基準を下回ると不適合となり、段差通過時に接触しやすくなるため、安全性の観点からも厳格に運用されています。

また、外部突起に関しては、鋭利な角や尖った部分が歩行者に危害を及ぼす恐れがないよう、角部の面取りやキャップ装着などが求められます。

灯火類や排気系への影響も重要なチェックポイントです。

ジャッキアップバーがヘッドライトやウインカー、マフラーや触媒といった主要部品の作動や整備性を阻害しないことが必要です。

さらに、固定強度に関しては、取り付けボルトの本数や径、締め付けトルクの妥当性が重視され、緩みや脱落の恐れがあると不合格となります。

鋭利なエッジ処理については、単に見た目の問題ではなく、整備作業者や歩行者への安全性に直結します。

そのため、面取りやゴムキャップによる保護は欠かせません。

国土交通省が公開している保安基準関連資料には、外部突起に関する具体的な取り扱いが示されており(出典:国土交通省 自動車検査独立行政法人資料)、装着前に参照することが推奨されます。

検査前に行う現車チェック

車検に備えるためには、取り付け完了後に入念な確認を行う必要があります。

以下の手順が有効です。

●最低地上高を実測し、9センチメートル以上を確保しているか確認する

●段差やスロープを通過しても接触がないか実走でチェックする

●角部を面取りし、ゴムやキャップで覆って手触りで鋭さがないことを確認する

●ブレーキホースや燃料配管、電装ハーネスとの干渉がないかを目視および手触りで点検する

●固定ボルトを規定トルクで締め付け、増し締めを計画的に行う

これらをクリアすれば、検査時の不意な指摘を減らすことができ、スムーズに適合を得られる可能性が高まります。

車検は単なる形式的な手続きではなく、車両の安全性と社会的責任を確認する重要なプロセスであるため、日常整備と同じ感覚で軽視することは避けるべきです。

【まとめ】ジャッキアップバーと車検について

最後に本記事で重要なポイントをまとめます。